ریخته گری چیست

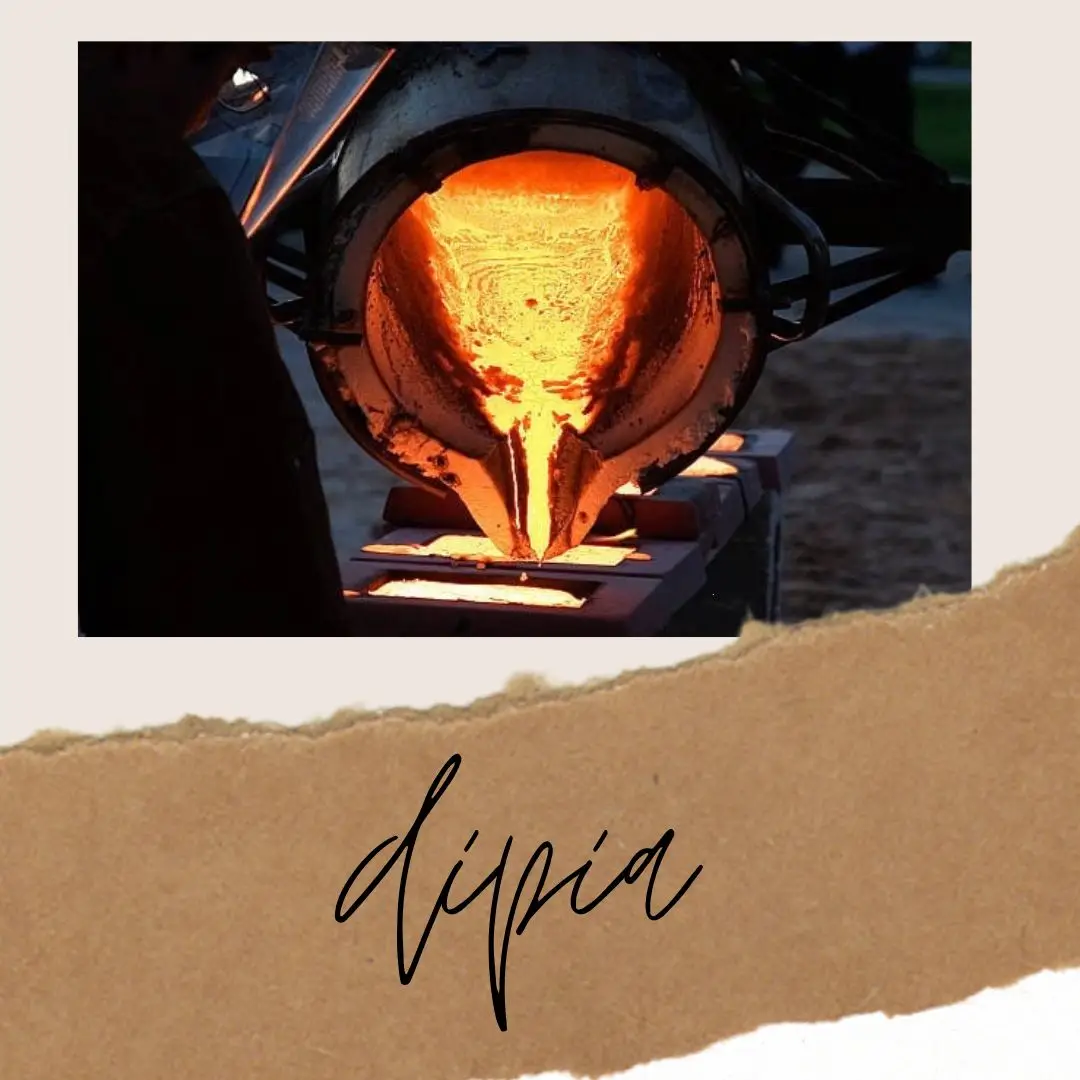

ریخته گری عبارت از شکل دادن فلزات و آلیاژها از طریق ذوب، ریختن مذاب در محفظه ای به نام قالب و آنگاه سرد کردن و انجماد آن مطابق شکل محفظه قالب می باشد. این روش، قدیمی ترین فرآیند شناخته شده برای بدست آوردن شکل مطلوب فلزات است. اولین کوره های ریخته گری از خاک رس ساخته شده است که لایه هایی از مس و چوب به تناوب در آن چیده می شد و برای هوادادن از دم فوتک بزرگی استفاده می کردند. بسیاری از قالب های اولیه نیز از خاک رس، خاک نسوز، ماسه و سنگ تهیه می شده است. در این مقاله قصد داریم شما را با ریخته گری آشنا کنیم. پس تا پایان این مقاله همراه ما باشید.

ریخته گری چیست؟

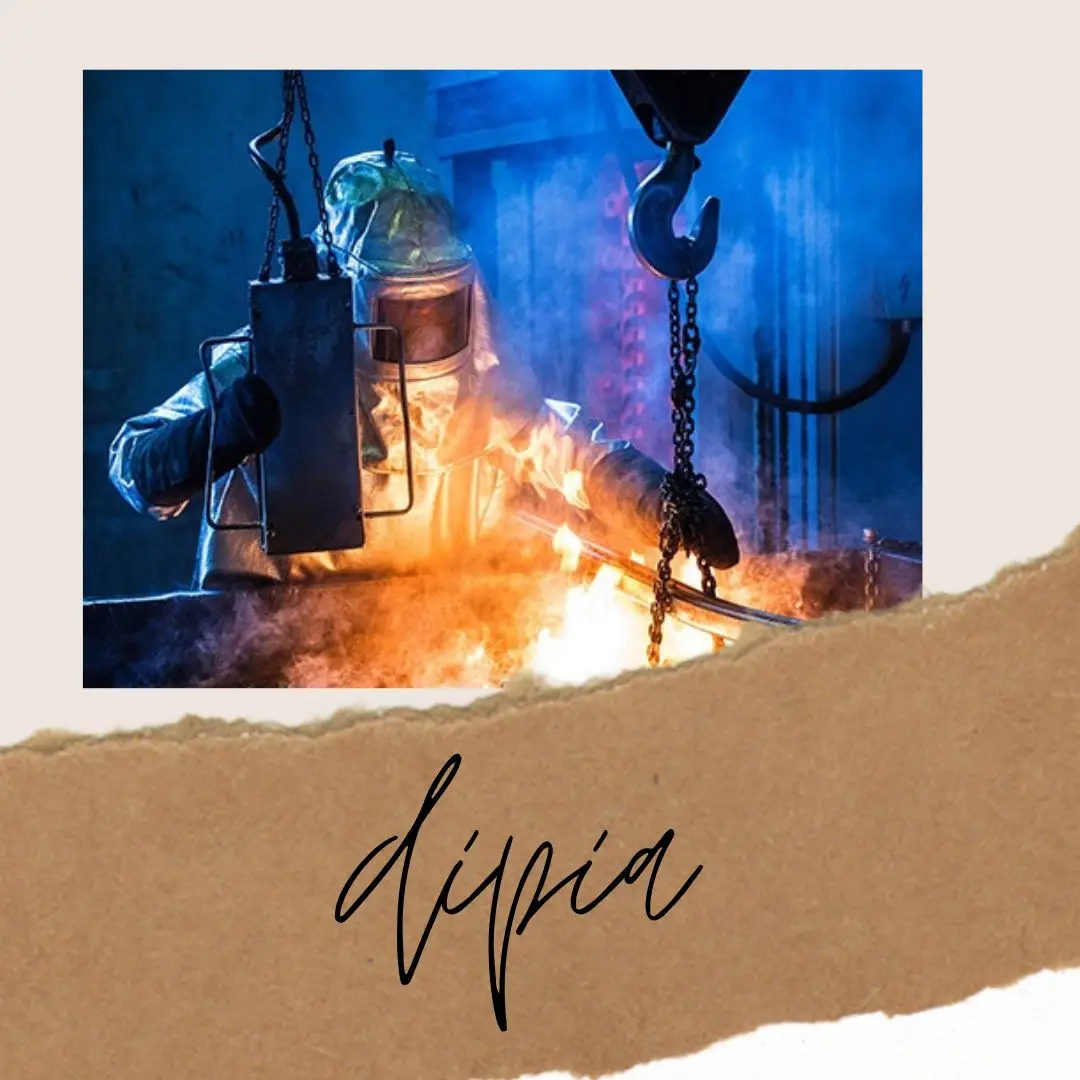

ریخته گری هم علم، هم فن، هم هنر و هم صنعت می باشد. به طوری که ریخته گری از نظر علمی پیشرفت می کند، ولی در عمل هنوز تجربه، سلیقه و هنر قالب ساز و ریخته گر تضمین کننده تهیه قطعه ای سالم و بدون عیب است. این فن یکی از اساسی ترین روش های تولید است؛ زیرا حدود ۵۰ درصد وزن کل قطعات ماشین آلات به این طریقه ساخته می شوند.

برای ریخته گری، از فولاد و چدن ها (فلزات آهنی)، برنزها، برنج ها، آلیاژهای آلومینیوم و منیزیم و آلیاژهای منیزیم و روی (فلزات غیر آهنی) به عنوان مهم ترین فلزات ریخته گری استفاده می شود. معمولاً روش های ریخته گری را به نام ماده سازنده قالب اسم گذاری می کنند، مانند ریخته گری در ماسه که جنس قالب آن ماسه است.

حدود 80 درصد اجسامی که در اطراف خود می بینید، به روش ریخته گری تولید می شوند. علت اصلی انجام فرآیند ریخته گری آن است که می توان بوسیله آن، هر جسم و وسیله ای با هر شکلی (حتی اشکال پیچیده) که تولید و شکل دهی آهن توسط ماشین کاری مشکل است را ایجاد کرد. فراموش نکنید که اکثر خود قطعات ماشین آلات صنعتی هم به این روش تولید می شود.

برای انجام یک فرآیند ریخته گری، ابتدا می بایست نقشه قطعه ای که قصد ریخته گری و تولید آن داریم را ایجاد کنیم ، سپس از روی نقشه، مدلی ایجاد کنیم. در مرحله بعدی می بایست فلز مناسب را جهت تهیه مذاب انتخاب کنیم. سپس توسط نمونه ایجاد شده، قالب را ایجاد کنیم که عموما در ماسه ایجاد می شود و شکل نمونه در ماسه ایجاد می شود.

اگر قطعه مورد نظر ما دارای تورفتگی، یا قسمت های برجسته یا تو رفته است می بایست برای آن، ماهیچه هایی را در نظر گرفت که این برجستگی ها و تو رفتگی ها را شکل می دهد. اکنون مذاب را به داخل قالب ریخته و در این هنگام می بایست گازهای متصاعد از داخل قالب خارج شوند و قالب ما بطور کامل بوسیله مذاب پر شود.

پر کردن قالب توسط مذاب باید در دما و سرعت مناسب انجام شود. سرعت سرد شدن و کنترل مذاب بسیار مهم است چون اگر ملزومات آن رعایت نشود باعث ایجاد حفره هایی در قطعه ریخته گری شده خواهد شد. بعد از انجماد مذاب، باید قطعه شکل گرفته را از قالب خارج کرد. بنابراین ریخته گری یا متالورژی بعنوان یک علم و هنر یاد می شود.

ریخته گری در زمینه معرق کاری، صنایع فولادسازی و آهن آلات، کاربرد وسیعی دارد که می توان به تولید فولاد آلیاژی و آهن زنگ نزن اشاره کرد.

ریخته گری مداوم شمش فولاد بعنوان یکی از روش های نوین ریخته گری در دنیا می باشد که به ماشین ریخته گری (Casting Machine) نیاز خواهیم داشت. در ریخته گری اگر قطعه تولید شده مستقیما به شکل نهایی خود ایجاد شود، آن قطعه را ریختگی می گویند.

بطور کلی روش های ریخته گری متعددی به غیر از روش ایجاد قالب ماسه ای همانند ریخته گری دایکاست (ریخته گری تحت فشار)، ریخته گری گریز از مرکز و و ریخته گری دقیق وجود دارد.

تاریخچه صنعت ریخته گری

شواهدی در تاریخ نشان می دهند که چینی ها در حدود ۷۰۰ سال قبل از میلاد، ریخته گری آهن را انجام می دادند؛ اما با این حال، از خرابه های شهر حسن لو در آذربایجان شرقی قطعات ریخته شده ای کشف شده اند که ثابت می کنند این فن در ۹۰۰ سال قبل از میلاد در ایران نیز انجام می شده است.

ریخته گری یکی از قدیمی ترین فرآیندهای شناخته شده برای به دست آوردن شکل مطلوب فلزات است. اولین کوره های ریخته گری از خاک رس ساخته شده اند و لایه هایی از مس و چوب به تناوب در آن چیده شده است . این فرآیند تولید از اساسی ترین روش های تولید است. به دلیل این که به جز ریخته گری شمش های گوناگون، بیشتر از ۵۰ درصد انواع قطعات ماشین آلات به این روش تهیه می شوند. فلزاتی که خاصیت الاستیسیته کمی دارند و یا قطعاتی که دارای اشکال پیچیده هستند، تنها به روش ریخته گری قابل تولید هستند.

ریخته گری چیست؟ هنری با قدمت 1000 ساله(کلیک کنید)

اصول و روش های ریخته گری

نمونه هایی از ریخته گری:

- روش های اصلی شکل دهی فلزات.

- شکل دهی به روش های مکانیکی.

- متالورژی پودر و روش های تکمیلی تولید عبارتند از: لحیم کاری، جوشکاری، جوشکاری برنجی.

- ماشین کاری.

که در این میان ریخته گری سریعترین و غالباً اقتصادی ترین روش تولید یک قطعه با ترکیب شیمیایی مورد نظر است. ریخته گری فلزات، بطور ساده عبارت است از ایجاد شکل مطلوب با ریختن فلز مذاب در محفظه ی یک قالب به طوری که مذاب، شکل تعبیه شده در قالب را به خود گرفته و پس از منجمد شدن به همان شکل باقی بماند.

مشخصات روش ریخته گری

ساختار میکروسکوپی قطعات ریختگی عموماً دارای خواص ایزوتروپ ( یعنی در جهات مختلف خواص یکسانی دارند) هستند. قطعات ریختگی نسبت به روش های دیگر تولید دارای دانه بندی درشت تری هستند. برای بهبود اندازه ی دانه ها می توان بعد از ریخته گری عملیات حرارتی انجام داد و یا به وسیله ی مواد جوانه زا دانه بندی این قطعات را ریزتر کرد.

گرچه در دمای بالا این دانه درشتی می تواند مقاومت به خزش را افزایش دهد که در این شرایط مطلوب است. از نظر اقتصادی روش ریخته گری ارزانترین روش تولید و در عین حال آسانترین روش است. در این روش مدل مورد استفاده برای ساخت قالب موقت از مواد ارزان مثل چوب، پلاستیک و به آسانی تهیه می شود. ابزار و تجهیزات قالبگیری و ذوب نیز ارزان است. بیشتر قطعات به این روش قابل تولید هستند و همچنین می توان از ریخته گری برای تولید تعداد محدود و نیز تولید انبوه استفاده کرد.

برای آشنایی با هنر نقره کاری بر روی لینک کلیک کنید.

قابلیت ها و مزایای ریخته گری

- قابلیت ساخت اشکال پیچیده.

- قابلیت ساخت ابعاد داخلی و خارجی قطعه.

برخی از روش های ریخته گری به شکل نهایی و برخی دیگر به شکلی نزدیک به فرم نهایی قطعه می رسند و نیاز به عملیات پرداخت دارند. قطعات بسیار بزرگ قابل ساخت هستند ( ۱۰۰ تُن) برای تمامی موادی که ضمن حرارت دادن مایع می شوند ، قابل استفاده اند. برخی روش های ریخته گری برای تولید انبوه و فرایند تولید خودکار مناسبند.

معایب و محدودیت های ریخته گری

- ایجاد محدودیت در خواص مکانیکی قطعه.

- دقت ابعادی کم و سطوح نهایی نامناسب در برخی از روش های ریخته گری مانند ریخته گری ماسه ای.

- خطرات ایمنی کار با مواد مذاب.

- مشکلات زیست محیطی و مصرف انرژی.

قالب ریخته گری

قالب حفره ای به شکل قطعه مورد نظر ایجاد می کند. ابعاد و شکل حفره اندکی بزرگتر از ابعاد واقعی قطعه مورد نظر است تا به ماده مذاب اجازه انقباض ضمن انجماد و سرد شدن را بدهد. قالب ها از انواع مختلفی از مواد شامل ماسه، گچ، سرامیک، پارافین، پلی استایرن و فلز ساخته می شوند.

فرایندهای ریخته گری

- فرایندهای با قالب مصرف شدنی : که از قالب های مصرف شدنی و تخریب پذیر استفاده می کنند که باید برای خارجن مودن قطعه ریخته گری شده تخریب شوند. مواد قالب شامل ماسه، گچ و سایر مواد مشابه به همراه مواد اتصال دهنده (رزین، چسب) مانند ریخته گری قالب ماسه ای هستند. این فرایندها با قالب مصرف شدنی عبارت اند از: ریخته گری ماسه ای، ریخته گری پوسته ای، ریخته گری تحت خلاء، ریخته گری با قالب پلی استایرن مصرف شدنی ، ریخته گری قالب بسته و ریخته گری قالب گچی و سرامیک

- ریخته گری با ماسه: در ریخته گری ماسه ای از ماسه طبیعی یا ماسه ترکیبی ( ماسه دریاچه) استفاده می شود، که دارای یک ماده نسوز به نام سیلیکا (sio2) است. دانه های شن باید بقدر کافی کوچک باشند تا بتوان آن ها را متراکم کرد. در عین حال باید آنقدر درشت باشند تا گازهای تشکیل شده در هنگام ریخته گری از بین منافذ آنها خارج شوند. در قالب های بزرگ تر از ماسه سبز استفاده می کنند (ترکیبی از ماسه،خاک رس و مقداری آب). ماسه را می توان مجدداً مورد استفاده قرار داد. همچنین زائده ها و فلزات اضافی بریده شده و مجدداً استفاده می شوند.

- ریخته گری دقیق: ریخته گری دقیق به روشی اطلاق می شود که در آن قالب با استفاده از پوشاندن مدل های از بین رونده توسط دوغاب سرامیکی ایجاد می شود. مدل (که معمولاً از موم یا پلاستیک است) توسط سوزاندن یا ذوب کردن از محفظه قالب خارج می شود.

در روش های قالب گیری در ماسه، مدل های چوبی یا فلزی به منظور تعبیه شکل قطعه در داخل مواد قالب مورد استفاده قرار می گیرد. در این گونه روش ها مدل ها قابلیت استفاده مجدد را دارند ولی قالب قفط یک بار استفاده می شود. در روش دقیق هم مدل و هم قالب فقط یک بار استفاده می شود.

مهمترین مزایای روش ریخته گری دقیق به شرح زیر است:

تولید انبوه قطعات با اشکال پیچیده که توسط روش های دیگر ریخته گری نمی توان تولید نمود توسط این فرآیند امکان پذیر می شود. مواد قالب و نیز تکنیک بالای این فرآیند، امکان تکرار تولید قطعات با دقت ابعادی و صافی سطح یکنواخت را می دهد. این روش برای تولید کلیه فلزات و آلیاژهای ریختگی به کار می رود. همچنین امکان تولید قطعاتی از چند آلیاژ مختلف وجود دارد.

توسط این فرآیند امکان تولید قطعاتی با حداقل نیاز به عملیات ماشین کاری و تمام کاری وجود دارد. بنابر این محدودیت استفاده از آلیاژهایی با قابلیت ماشینکاری بد از بین می رود. در این روش امکان تولید قطعات با خواص متالورژیکی بهتر وجود دارد. قابلیت تطابق برای ذوب و ریخته گری قطعات در خلاء وجود دارد. خط جدایش قطعات حذف می شود و نتیجتاً موجب حذف عیوبی می شود که در اثر وجود خط جدایش به وجود می آید.

و اما مهمترین محدودیت های روش ریخته گری دقیق شامل موارد زیر است:

اندازه و وزن قطعات تولید شده این روش محدود بوده و عموماً قطعات با وزن کمتر از ۵ کیلوگرم تولید می شود.

هزینه تجهیزات و ابزارها در این روش نسبت به سایر روش ها بیشتر است.

- ریخته گری پوسته ای: یکی از معروف ترین روش های ریخته گری با روش های دارای قالب تک بار است که دارای دقت ابعادی بسیار خوبی است. این روش هم برای فلزات آهنی و هم فلزات غیر آهنی کاربرد دارد البته استفاده معمول آن برای چدن ها، آلومینیوم، مس، فولادهای ضدزنگ و انواع آلیاژهای آهنی می باشد. در این روش برای ریخته گری از یک قالب با پوسته ای نازک (حدود۱۰ میلیمتر) از جنس ماسه استفاده می شود که این ماسه ها توسط چسبی از رزین ترموپلاستیک (نظیر فنل فرمالدهید) کنار هم دیگر قرار گرفته اند و در اصل این روش شبیه روش قالب ماسه ای در ریخته گری است از این جهت که هر دو از جمله روش های ریخته گری با قالب تک بار (یک بار مصرف) هستند.

مزایا این روش عبارت اند از:

هزینه کارگر کمی دارد به ویژه نسبت به ریخته گری قالب ماسه ای، مهارت خاصی هم برای انجام فرایند نیاز نیست و به سادگی قابل انجام است.

دقت ابعادی بسیار مناسبی دارد که این خود باعث می شود که هزینه های ناشی از ماشین کاری، تمیزکاری و عملیات پایانی قطعهٔ حاصل شده هم بسیار کاهش بیابد.

سطح صاف قطعه نهایی و همچنین قالب (نسبت به روش قالب ماسه ای) که باعث می شود جریان مذاب آسان و روان جاری شود؛ لازم است ذکر شود رزین به کار رفته در ماسه هم در مسطح سازی سطح قطعه تأثیر به سزایی دارد.

سرعت تولید بالا و به همین سبب شمارگان بالا (این روش برای تیراژهای بالا اقتصادی است).

امکان بازیافت ماسه و مواد استفاده شده در تهیه قالب ریخته گری، در این روش فراهم است؛ برای بازیافت ماسه های آغشته به رزین (چسب های رزینی) دمای مخلوط ماسه و رزین را بالا می برند که این باعث می شود رزین موجود در این مخلوط بسوزد، سپس ماسه از آن استخراج شده و می توان از آن در شکل دهی قالب های دیگر استفاده کرد.

- ریخته گری تحت خلاء: این روش که قالب حول محور افقی خود می چرخد، ابتدا برای تولید لوله های چدن خاکستری، چدن نشکن و برنج با ضخامت کم مورد استفاده قرار گرفت. با پیشرفت صنایع و استفاده از تجهیزات مدرن جهت بهبود بخشیدن به خواص متالوژیکی، پیشرفت چشمگیری در قابلیت تولید لوله های بزرگ و دقت ابعادی آنها به وجود آمد.

مزایای ریخته گری تحت خلاء عبارت اند از:

جدایش ناخالصی و گازها، جدایی ذرات و گاز (به دلیل سرعت دوران)

انجماد تحت فشار به علت نیروی گریز از مرکز مذاب

تخلخل کمتر

حذف سیستم راهگاهی و امکان تولید انبوه

بالا رفتن چگالی آلیاژ

انجماد جهت دار (در طراحی اجزاء اهمیت بالایی دارد) انجماد از بیرون به داخل لوله است

احتیاج نداشتن به ماهیچه

امکان تولید قطعات با تیراژ بالا

ریخته گری با قالب پلی استایرن مصرف شدنی

فرآیند تولید در قالب ماسه ای که درون آن پلی استایرن وجود دارد،

با ریختن فلز مذاب، پلی استایرن جای خود را با تبخیر شدن به فلز مذاب می دهد.

- ریخته گری قالب گچی و سرامیکی: ریخته گری دوغابی شامل ریختن یک دوغاب ریخته گری به داخل یک قالب متخلخل (معمولاً از جنس گچ پاریس)، دادن زمان مناسب (از چند دقیقه تا چند ساعت) برای انتقال آب از دوغاب به قالب در اثر مکش لوله مویین، ایجاد یک لایه روی سطح و خارج کردن دوغاب اضافی است. این فرآیند به ریخته گری توخالی معروف است. در نوع دیگر این روش که ریخته گری تو پر نام دارد و در ابتدا برای بدنه های بهداشتی به کار برده می شد، تمام آب دوغاب به درون قالب جذب می شود. در هر دو مورد خشک شدن نسبی بدنه در قالب سبب کمی انقباض در بدنه می شود که خروج آن را از قالب برای خشک کردن کامل ممکن می سازد.

در ساده ترین حالت فرآیند ریخته گری دوغابی را می توان تنها یک فرآیند آب زدایی محض در نظر گرفت. چون حجم آب جذب شده توسط قالب معمولاً کمتر از حجم تخلخل قالب است فشار مکش عملاً ثابت است. مدت زمانی که دوغاب در داخل قالب باقی می ماند در قطر لایه ایجاد شده و یا به عبارت دیگر در ضخامت بدنه خام تاثیر بسیار زیادی دارد. بدین معنی که چنانچه دوغاب اضافی همچنان در قالب باقی مانده و تخلیه نشود و اصطلاحاً زمان بیشتری به دوغاب داده شود، قطر لایه ایجاد شده افزایش خواهد یافت. باید توجه داشت که با گذشت زمان سرعت تشکیل لایه ثابت نبوده و به مرور کند تر می شود چرا که در این شرایط، خود لایه ایجاد شده به صورت سدی در مقابل نفوذ آب به داخل گچ، عمل می نماید.

نکات مهم ریخته گری

۱- طرح الگو چگونه روی ماسه ساخته می شود؟

صنعت گران شکل مورد نظر را با دست یا به وسیله ماشین روی ماسه حک می کنند.

۲- چرا طرح ایجاد شده دقیقا شبیه قطعه نیست؟

به وسیله طرح ما تنها سطح خارجی قطعه را می سازیم . سطوح داخلی توسط ماهیچه ها ایجاد می شوند.

باید مقدار فضای لازم را برای انقباض قطعه ریخته گری شده بعد از انجماد پیشبینی کرد.

۳- وقتی دو درجه تشکیل دهنده قالب را از هم جدا کنیم و طرح ایجاد شده توسط درجه پایینی و بالایی را به دو نیم تقسیم کنیم به یک برشی عرضی از قطعه می رسیم .سطح خارجی ای برش عرضی را { خط جدا کننده } می نامند. اولین گام در طراحی قالب تشخیص این خط است . چرا ؟

۴- برای جلوگیری از صدمه دیدن سطح قالب هنگام خارج کردن الگو، قطعات چوبی مربوط به لوله های هوا، راه گاه ها و غیره ، باید سطوح عمودی قطعه را کمی مایل طراحی کنیم. به این شیب ملایم taper گفته می شود. اگر می دانیم که قطعه ما توسط ریخته گری ساخته خواهد شد، باید هنگام طراحی در طرح اولیه به سطوح عمودی شیب ملایمی بدهیم.

۵- ماهیچه ها توسط اجزایی به نام برجسته گی های ماهیچه(core print) در جای خود نگه داشته می شوند. اگر طراحی طوری باشد که ساپورت کافی برای نگه داشتن ماهیچه در جای خود وجود نداشته باشد، از نگه دارنده های فلزی به نام چپلت استفاده میشود.چپلت ها در داخل قطعه نهایی جاسازی می شوند.

۶- بعد از به دست آمدن قطعه ریخته گری شده باید آن را با فشار هوا تمیز کرد.

۷- نهایتا ، فلزات اضافی کنار دروازه ها ، لوله های تغذیه و منافذ هوا باید بریده شوند. سطوح مهم باید ماشین کاری شوند تا سطحی پرداخت شده و دقیق حاصل گردد.

هنرمند شهرت رو در دیپیا پیدا کن

میخوای سایت کاریابی هنرمندا رو ببینی؟؟

ایده داری؟؟ اینجا هنرمندا برات می سازن

سخن آخر

با توجه به اهمیت ریخته گری در ایران و کشف اولین کوره ریخته گری در ایران تصمیم گرفتیم شما را با صنعت ریختهگری آشنا کنیم. ممنون از اینکه تا پایان این مقاله همراه ما بودید.

I believe this site has some real excellent information for everyone. “The penalty of success is to be bored by the attentions of people who formerly snubbed you.” by Mary Wilson Little.

Youre so cool! I dont suppose Ive learn something like this before. So nice to search out any person with some authentic ideas on this subject. realy thanks for starting this up. this web site is something that is wanted on the net, someone with just a little originality. helpful job for bringing one thing new to the internet!

What’s Happening i’m new to this, I stumbled upon this I’ve found It absolutely useful and it has helped me out loads. I hope to contribute & aid other users like its helped me. Good job.

I’m extremely impressed with your writing skills and also with the layout on your blog. Is this a paid theme or did you modify it yourself? Either way keep up the excellent quality writing, it is rare to see a nice blog like this one nowadays..

Having read this I thought it was very informative. I appreciate you taking the time and effort to put this article together. I once again find myself spending way to much time both reading and commenting. But so what, it was still worth it!